Imagínese la necesidad de tomar un montón de hilos o filamentos originalmente independientes y rectos y darles una sensación más fuerte de unidad, una flexibilidad específica o simplemente cambiar su apariencia. Eso es lo que hace una máquina de torcer. Su función principal es simple y directa: aplicar rotación. Utilizando ingeniosos medios mecánicos, la máquina agarra con precisión estos delicados materiales y los gira alrededor de su propio eje. Esta acción de torsión esencialmente "gira" el material. A medida que se aplica torsión capa por capa y círculo por círculo, los filamentos originalmente vagamente paralelos comienzan a entrelazarse y abrazarse entre sí, combinándose estrechamente en un nuevo complejo más grueso: lo que llamamos una "hebra" o "cable" Este proceso de torsión es más que un simple cambio de forma física; es más como darle al material nuevas propiedades intrínsecas: su resistencia aumenta, su estructura se vuelve más estable y menos propensa a desmoronarse y, a veces, incluso adquiere una elasticidad o sensación específica. Ya sea preparando hilo para tejer en un taller textil o produciendo alambre conductor en una fábrica de cables, las máquinas de torsión desempeñan silenciosamente un papel crucial. No fabrican materias primas, pero mediante una fuerza de rotación aparentemente simple, transforman fibras o hilos básicos en alambres estructurados y útiles. Estas máquinas de torsión se convierten en los "huesos" imperceptibles pero cruciales de muchos productos finales. Son las manos invisibles que transforman la discreción en unidad, la fragilidad en fuerza y están en la base de muchos procesos industriales.

Fabricantes de equipos de reciclaje de plástico

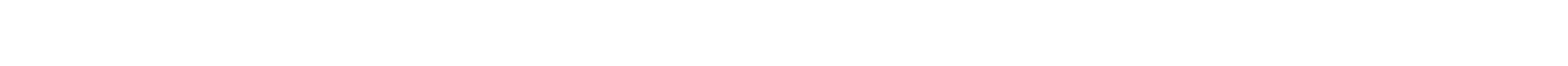

Línea de extrusión de cables

Las líneas de extrusión son un sistema de producción continua común y fundamental en la industria moderna. Su misión principal es dar forma a una materia prima específica, normalmente un termoplástico, en un producto largo y de forma uniforme mediante un proceso continuo. Imaginemos que su principio de funcionamiento es similar al conocido proceso de extrusión: la materia prima, ya sea en forma granular, en polvo o preformada, primero se introduce de forma constante en el extremo frontal del sistema. Allí, intensas fuerzas de corte mecánicas combinadas con calor controlado con precisión hacen que el material experimente una transición de ablandamiento-plastificación, volviéndose más fluido. Luego, esta corriente viscosa se empuja con fuerza a través de una matriz de formación diseñada con precisión. La forma de los poros de la matriz determina la sección transversal del producto final, de forma muy similar a como se exprime la masa a través de una boquilla de masa para crear varias formas. Aunque el producto caliente y moldeado emerge del troquel, todavía es inestable y blando. A continuación, entra en una etapa de enfriamiento cuidadosamente diseñada, donde la temperatura disminuye rápidamente por contacto o influencias ambientales, permitiendo que la forma y la estructura interna se solidifiquen. Finalmente, estos perfiles continuos enfriados y conformados se extraen suavemente mediante dispositivos de tracción posteriores y, dependiendo de las necesidades del uso final, se cortan o procesan de otro modo en la longitud requerida o se enrollan. Todo el proceso, desde la entrada de materia prima hasta la salida del producto terminado, suele ser altamente automatizado, eficiente y continuo, formando una base industrial indispensable para la fabricación de diversos productos de plástico, caucho e incluso algunos metales con características de sección transversal consistentes.

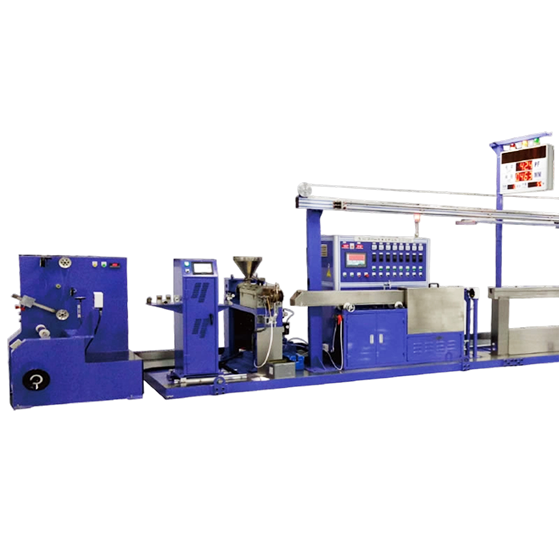

Máquina de encintado de cables

En el mundo de precisión de la fabricación de productos electrónicos, a medida que pequeños componentes como granos de arena o formas diversas salen de la línea de producción, es necesario almacenarlos, protegerlos y transportarlos con precisión al siguiente proceso. Ésta es la misión principal de la máquina encintadora. Como un artesano del embalaje dedicado, esta máquina recoge meticulosamente los componentes dispersos uno por uno y los coloca con precisión en las ranuras de una cinta portadora de plástico especialmente diseñada. Luego, una fina película de cubierta, delgada como un ala de cigarra, se sella térmicamente de manera suave pero firme a la superficie de la cinta portadora, como una manta protectora que cubre estos delicados microcomponentes. La cinta portadora empaquetada se enrolla cuidadosamente en un carrete ancho, formando finalmente un "depósito de municiones" compacto y cuidadosamente empaquetado de componentes que es agarrado fácil y eficientemente por equipos automatizados. Esto proporciona un suministro estable, confiable y de alta velocidad de componentes para el posterior proceso de colocación automatizado. Sirve como un portador invisible indispensable y guardián de pedidos entre la fabricación de componentes y el ensamblaje de placas de circuitos, apoyando silenciosamente el funcionamiento eficiente y fluido de la fabricación moderna.

-

Teléfono

+86 188 2296 5630 +86-(0)515-8510 8601Correo electrónico

[email protected]Dirección

No. 168, Calle Haitai, ciudad de Dongtai, provincia de Jiangsu, China

English

English русский

русский Español

Español